| TOP>当社のお仕事 |

| TOP>当社のお仕事 |

ここでは当社の仕事内容、主にエアロパーツが出来るまでの工程を簡単にご説明いたします。

★ エアロパーツが出来るまで・・ ★ 文章中、太文字になっていてアンダーラインのついてる物はそのすぐ下に用語解説がございます。 |

||||||||||

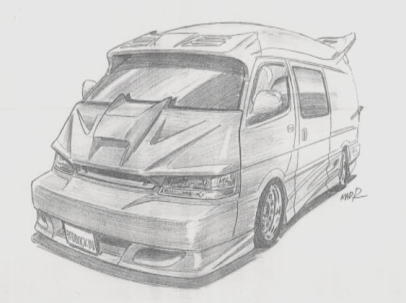

①まずはデザイン まずはクライアントと相談しながらデザインを決めます。 上のイラストではハイエースのフロント部分のみを製品化したかったのでアンダーエアロについてはもう既にあるもを描いて、それとのマッチング性や全体のバランスを見るために全体像を描いていますが、この時に作りたかったのはあくまでフロントグリル部分のパーツだけです。 クライアントの要望は今までに無いデザインでグリルからワイパーガードまでが一体になったもので他社のどこのエアロを装着していても簡単に無加工で取り付けられる汎用性の高いもの。 とのリクエストに応じてわたくしMAD Rが何枚かデザイン画を描きそれをクライアントに見てもらいながら、あーでもないこーでもないと修正を加えてデザインを決定します。もちろん製品として売値をいくらくらいにするか、なども考慮して価格内で作れるデザインをします。あまり複雑なデザインにしてしまうと当然のごとく製品単価が高くなり定価を上げてしまうとお客さん(消費者)的には痛いし、かといって定価を下げるとクライアントさんが泣かなければいけなくなります。そう言った意味で上手くバランスのとれた、売る側にも買う側にも嬉しいデザインをするのもデザイナーの腕の見せ所と言うわけで、わたくしMAD Rが最も意識しながらデザインする部分でもあります。

②マスター型の製作  デザインが決まるとマスター型を製作するためにベース車両を用意して(これは大抵の場合クライアント様側で用意してもらうことが多いです)今からマスター型が来る部分周辺にガムテープを貼りまくり、ベース車のボディーを傷つけないように保護します。 そしてそのテープの上にFRPを1プライ貼りベースの型もとっておきます。

そしてその貼ったFRPの上に発泡ウレタンと言う発泡スチロールの親戚みたいな物を盛り付けデザインに通りの大体の形になるようにザックザックと切ったり削ったりしていきます。  発泡ウレタンで大体の形が出来たらその発泡ウレタンの上にまたFRPを1~2プライほど貼り、その表面をパテを使いながら丁寧に仕上げていきます。 上の写真はパテ整形が終わった段階の写真です。 注意>ものによっては最初の整形段階で発泡ウレタンだけでなく、鉄板や木材やダンボールなどいろんなもを素材にマスター型を作る場合もございます。  マスター型のパテ整形が終わったら車から一旦はずし、メス型を抜くための処理をします。 メス型を抜くためには、まずはずしたマスター型の伸ばし作業というものを必ずやらなければなりません。これは車からはずしたままの段階では大抵の場合それはほぼ製品と同じカットライン(製品の際の部分ですね)となっていますので、それをそのままにしてメス型を抜くとメス型で数ミリほど一回り小さくなり、そのメス型で製品を抜くと製品もまた一回り小さくなるので、車に付けようとした時、製品は二回りも小さくなってジャストフィットしなくなるので、その辺りを見越して多少の余裕を見て1~2センチほど一回り大きくしておかなければならないのです。これをマスター型の伸ばし作業と言います。 伸ばし作業と平行してマスター型に木材などで補強兼、次の作業がしやすいように足をつけたりします。補強はメス型を貼った時FRPの硬化時の熱や縮みによっておきるマスター型の変形を防ぐために、長年の勘と経験によって最も適した部分に効果的に入れていきます。(この辺りが素人では簡単に真似できない部分ですね(^^;) で・・型の伸ばしと補強が終わったら、上の写真のように表面処理のためのサフェーサーを吹き付けます。上の写真のでは黒いポリサフェーサーを使っていますので色が黒くなっています。別に色は何色でもかまわないのですが、サフェーサーの種類としては私の経験上ポリサフェーサーと言うポリスチレン樹脂系のサフェサーがFRPの食い付が少なく非常に抜けやすくて良いです。(別に通常の板金用のウレタン系サフェーサーでも抜けますが、磨きや離形ワックスを余計に使うので作業性の良さからポリサフを使っています。) サフェーサーを吹き終えたら、その表面を段階を追って最終的には1500番くらいの細かいペーパーで表面がツルツルになるまで磨き上げます。この時綺麗に磨けば磨くほどメス型の抜けも良くなりますし、それがそのまま製品の表面の仕上げになりますのでしっかりと磨きこみます。 場合によってはコンパウンドで仕上げることもございます。 磨きが終わると表面にワックスタイプの油性離形剤を塗っては乾かし、乾いたら拭き取りを5回ほど繰り返し、表面に薄いワックスの皮膜を作ります。そして最終的に水溶性の離形剤を1回塗り乾燥させます。 ③メス型の製作 マスター型に離形剤を塗り終えたら、それにFRPを4~6プライほど貼ってメス型を作ります。 メス型にも製品のFRPを貼った時の硬化熱や縮みよって変形が起きないように裏に木材などで補強と作業がしやすいように足をつけます。  そうして出来上がったのが↑のメス型です。表面には水色のゲルコート仕上げになっています。 FRPも5~10ミリ厚ほどあり非常に頑丈で分厚いです。よじれなど一切おこりません。

④製品作り 上で出来上がったメス型に、マスター型でやった時と同様に油性の離形剤を5~6回塗布してゲルコートをガンで吹き付け(この製品の場合は白のゲルコートを使います)FRPを2~3プライほど貼って行きます。 注意>メス型への離形剤の処理は製品を抜くごとにやるのではなく始めに5~6回塗っておけばそのまま5~10本は抜けます。抜けが悪くなりだしたらその都度増しワックスを2~3回やっておきます。 そうして貼った製品のFRPが乾いたら(大体次の日くらいまで置いて乾かします) メス型から外し、周囲のバリなどをサンダー等で切り取って製品の完成です。  ↑これが製品です。 メス型さえ抜ければ、それに④以降を繰り返すことで何個でも同じ物が複製できると言うわけです。 ⑤車への取り付け FRP製品はメス型に多量のワックス(離形剤)が塗布されている性質上、製品の表面にもそのワックス分が付いて残っています。 その上にそのまま塗装をかけると、ワックス分で塗料が弾いてしまってとても塗れたものではありません。 ですからFRP製品に塗装をする時は、その表面を中性洗剤をしませたナイロン製のタワシでゴシゴシと磨きあげます。 ナイロンタワシで表面に細かいヘアライン(傷)が付きますがこれが塗装の食いつきを良くするための足付けにもなりますので一石二鳥と言うわけです。 そうして磨き倒したらシリコンオフと言った脱脂剤でよ~く表面を拭きます。 ここまでやって良くそのまま塗装をする人を多々みかけますが、塗装をする前にもう一つやっていただきたい、と言うかやっておいたほうが良い作業があります。 それは静電気の除去です。 FRPはプラスチック製品ですので、ワックスを落としたり足付け作業をする中で表面をゴソゴシと磨いた時、その時の摩擦によって非常に大量の静電気が発生します。。 その静電気をそのままに塗装をすると、塗料が弾きます。 失敗のない塗装をするためには必ずやっておきたい作業です。 静電気を除去するには、塗料店などに行くと色んなタイプの静電気除去剤が売ってますので詳しくは最寄の塗料店でお聞きください。 そうして塗装も終わり、乾燥したら車に取り付けて完成です。 下の写真が完成車です。どうです?かっこいいでしょう?(^^)d  と・・ここまでエアロパーツが出来るまでということで我が社の仕事を説明してきましたが、大体お分かりになったでしょうか? まだ分からないということがあったら遠慮なくわたくしMAD RにBBS若しくはメールにてご質問ください。 注意>尚ここで取り上げたハイエース用のエアロ(ブラジャーマスクの略でブラマスと言いますが)は以前私が勤めていた会社で私がデザインして製作したもので当社で製作したもではありませんが当社でやっていることはこれと同じだと言うことで、ここで取り上げるのはどうかとも思いましたが、一通りの作業を記録していたのがこれしかなかったものですから、ここで手順として使わせてもらいました。 またこの製品(ハイエース用ブラマス)は現在取り扱い店の都合により販売されておりません。上記の理由で当社にも型がありませんので現在製作不能となっております。 と言うことでこの製品に対しての問い合わせにはお答えできかねますのでその旨ご了承ねがいますm(_ _)m

|

このサイト内のデザイン&画像の無断使用、掲載を禁じます。

|